اهداف اجرای پروژه

هدف از اجرای پروژه مبتنی بر بارکد در شرکت ها و کارخانجات تولید کننده قطعات پتروشیمی و نیروگاهی به طور کلی به چهار بخش تقسیم می گردد:

1. شناسایی و لیبلینگ محصولات و اسمبلینگ آنها

2. ردیابی محصولات در فرایند تولید و ساخت

3. QC و کنترل کیفیت محصولات

4. انبارداری کامل محصولات به همراه جانمایی دقیق در انبارها

اطلاعات پایه سیستم

اطلاعات پایه سیستم که باید قبل از عملیاتی شدن نرم افزار در سیستم تعریف گردند به شرح ذیل می باشند:

• تعریف محصولات به همراه کدینگ و سایر مشخصات آنها

• تعریف انبارهای محصولات

• آدرس دهی و تعریف موقعیتهای محصولات در انبار

• انواع اسناد انبارها

• تعریف طرف حسابهای انبارها شامل تامین کنندگان و مشتریان و ...

• تعریف پرسنل و کاربران و اپراتورها

• تعریف شیفتها و ساعتهای کاری

• تعریف عیوب احتمالی محصولات

|

|

شناسایی و ردیابی مراحل تولید محصولات

در هر سفارش مشتری، با توجه به کد محصول مورد سفارش نقشه و مراحل ساخت آن در واحد طراحی مشخص می گردد و پس از چاپ به سالن تولید و اپراتور مربوطه تحویل می گردد و وی ساخت قطعات را طبق برنامه شروع می نماید.

| پس از پایان ساخت قطعه، اپراتور جا به جایی قطعات با در دست داشتن دستگاه پرتابل، محصولات را تحویل می گیرد و با اسکن بارکد شماره بچ محصول و اپراتور دستگاه، محصولات تولیدی را ثبت می نماید. |

| ثبت این اطلاعات به معنای ثبت اولین مرحله تولید و ساخت محصول می باشد. دستگاه پرتابل که یک پایانه جمع آوری اطلاعات است با اتصال به سرورهای کارخانه می تواند به صورت آنلاین اطلاعات ثبت شده برای بچ محصول را به همراه سایر اطلاعاتی نظیر اپراتور و شیفت و ساعت تولید و... در بانک اطلاعاتی برنامه ثبت نماید. |

|

در این مرحله نرم افزار دستگاه پرتابل با توجه به بچ محصول و تعداد آن ، به هر محصول یک سریال منحصر به فرد اختصاص می دهد که در مرحله بعد به صورت بارکد qr بر روی محصول حک خواهد شد که پایه ردیابی قطعات در تمام مراحل بعدی خواهد بود.

تمام محصولات پس از تولید و ثبت مشخصات توسط اپراتور مربوطه و دستگاه پرتابل به واحد بسته بندی و حک بارکد منتقل می شوند و بر روی تمامی آنها توسط دستگاه حک، بارکد qr (که شامل بچ محصول و شمارنده سریالی می باشد) حک می گردد. در این واحد محصولات به دو دسته کلی تقسیم خواهند شد:

1- محصولات نهایی : این محصولات با توجه به اتمام مراحل تولیدشان به صورت تک به تک و یا گروهی بسته بندی خواهند شد و اپراتور مربوطه با اسکن بارکد qr محصولات توسط یک بارکدخوان سیمی و یا بارکدخوان بیسیم(همانند فروشگاهها) که متصل به کامپیوتر و لیبل پرینتر است برای محصولات لیبل کاغذی( و یا pvc) حاوی بارکد چاپ و بر روی بسته آن می چسباند، زیرا پس از بسته بندی و سلفون پیچی و استفاده از ضربه گیرها(جهت حفاظت محصول) بارکد حک شده بر روی آن قابل قرائت نخواهد بود.

در صورتی که بسته محصول حاوی یک محصول باشد بارکد روی لیبل بسته با بارکد حک شده بر روی آن یکسان خواهد بود.

و در صورتی که بسته حاوی گروهی از محصولات باشد، بارکد روی بسته بندی دارای سریالی متفاوت با بارکد qr محصولات خواهد بود که در بانک اطلاعاتی به بارکد محصولات داخل بسته لینک شده اند.

2- محصولات نیم ساخته: این محصولات دارای مراحل بیشتری در فرآیند تولید می باشند، بنابراین باید به سالن تولید بازگردند تا مراحل خود را طی کنند.

بارکد محصولات نیم ساخته، در مرحله دوم و مراحل بعدی تولید و پس از اتمام هر عملیات باید توسط اپراتور جابه جایی اسکن گردند و به این ترتیب اطلاعات ردیابی محصول (اپراتورها و ماشینهای تولید و تاریخ و شیفت و ...) تکمیل گردد.

کنترل کیفیت و qc محصولات

| در هر مرحله از تولید محصولات ، اپراتور کنترل کیفیت می تواند با استفاده از یک کامپیوتر معمولی و بارکد خوان و یا دستگاه پرتابل کنترل کیفیت محصولات نهایی یا نیم ساخته را انجام نماید. در رد کیفیت و عدم تایید محصولات وی می تواند با انتخاب دلایل و عیوب محصول، اطلاعات کاملتری را در سوابق محصول ثبت نماید. |

|

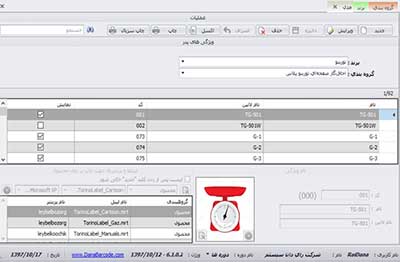

انبار محصول مبتنی بر سریال و بارکد

1- ورود کالا به انبار (رسید): پس از کنترل کیفیت ، محصولاتی که در کنترل کیفیت مورد تایید قرار گرفتند مجوز ورود به انبار را پیدا می کنند. این عمل به سادگی و با اسکن بارکد محصولات در واسط کاربری مربوطه قابل انجام است و به این ترتیب با رسید این اقلام موجودی انبار محصول افزایش می یابد.

2- خروج کالا از انبار(حواله): در زمان خروج محصولات و ارسال آن برای مشتری و یا تولید محصول نهایی (اسمبلینگ) در خط تولید نیز، باید حواله خروج ثبت گردد که این عملیات نیز به سادگی با اسکن محصولات صورت می پذیرد.

به منظور جلوگیری از خطاهای احتمالی انسانی در انبار، قبل از خروج محصولات، باید مجوز خروج کالا در انبار توسط واحد مربوطه ثبت گردد، این مجوز بلافاصله بر روی دستگاه پرتابل بارکد انبار قابل رویت می باشد. انباردار ملزم است که با مراجعه به محل هر قطعه تعداد مشخص شده از هر قطعه را اسکن و از انبار خارج نماید. لازم به ذکر است که نرم افزار دستگاه پرتابل آدرس محل فیزیکی(location) هر قطعه را نیز به وی نشان میدهد و وی می تواند به سهولت تمامی قطعات را در انبار پیدا کند. انباردار پس از پیدا کردن محل قطعات، جهت کنترل و دقت بیشتر، بارکد روی جعبه قطعات را اسکن می نماید و نرم افزار دستگاه در صورت هرگونه مغایرت با اعلام خطا و بوق زدن، وی را متوجه انتخاب اشتباه قطعه می نماید.

جانمایی (location) در انبار

منظور از جانمایی در انبار، سیستماتیک کردن محل قرارگیری محصولات انبار است تا در صورت وجود تنوع بالای قطعات و یا پراکندگی قرارگیری یک نوع محصول، به سهولت و بدون اتلاف وقت بتوان آنها را در انبار پیدا نمود و بدین ترتیب از وابستگی مدیریت انبار به نیروهای انسانی جلوگیری نمود. این نیروها عمدتا توانسته اند با سابقه کاری بالا، به صورت ذهنی و یا بعضا از طرق سنتی، محل دپوی محصولات انبار را به خاطر بیاورند.

جهت نیل به اهداف فوق در ابتدا باید تمامی فضاهای انبار را آدرس دهی نمود. در نرم افزار فرانماد، آدرس دهی موقعیت های انبار را می توان در 4 سطح ( سالن، راهرو، ردیف، طبقه )انجام داد و پس از تعریف آدرس های انبار، نرم افزار، لیبلهای بارکدی هر آدرس را توسط چاپگر لیبل، پرینت می نماید که می بایست آنها را بر روی قفسه ها و موقعیتهای تعریف شده انبار چسباند.

پس از آدرس دهی انبار، می بایست هر نوع از محصولات را به یک موقعیت اختصاص داد. با انجام این کار، نرم افزار در هنگام ورود کالا به انبار و رسید آن محل قرارگیری آن را به انباردار نشان میدهد و وی موظف است که آنها را در همان موقعیت قرار دهد.

در هنگام خروج کالا از انبار (حواله)، نرم افزار دستگاه پرتابل(pda) ،آدرسهایی که هر نوع از محصولات حواله در آنجا قرار دارند را به انباردار نشان میدهد و وی می تواند بدون سردرگمی و به سرعت و سهولت محصولات مورد نظر خود را از انبار جمع آوری نماید. |

|

مونتاژ (assembling) محصولات

منظور از اسمبلینگ، یعنی مونتاژ و ترکیب برخی از محصولاتی که قبلا به صورت جداگانه تولید شده اند و بوجود آمدن یک محصول جدید.

در فرآیند اسمبلینگ، قطعاتی که به سفارش مشتری باید با هم مونتاژ گردند، توسط سند حواله انبار از موجودی انبار خارج می شوند و به واحد مونتاژ منتقل می گردند. |

اپراتور مربوطه در این بخش، می بایست پس از اسمبل موفقیت آمیز قطعات با هم، محصول جدید را در فرم لیبلینگ و بسته بندی محصول ثبت نماید و بالتبع نرم افزار، یک لیبل حاوی بارکد و نام محصول چاپ می نماید.

در مرحله بعد اپراتور مربوطه می بایست، توسط یک دستگاه پرتابل، بارکد همه قطعات و بارکد محصول جدید را اسکن نماید. نرم افزار دستگاه هندهلد، بارکد محصول جدید را به بارکد قطعات تشکیل دهنده آن لینک می نماید و بدین ترتیب عملیات مونتاژ پایان می پذیرد. |

|

• مزایای استفاده از سیستم فرانماد

1- ردیابی دقیق تک تک محصولات از زمان تولید و ورود به انبار تا زمان بارگیری و خروج از انبار

2- پیگیری و ردیابی گروهی محصولات و در صورت نیاز برگشت دادن کالاهای معیوب از روی شماره بچ

3- جلوگیری از خطای انسانی احتمالی در هنگام خروج

4- امکان ردیابی کامل محصولات و قطعات آنها در صورت نیاز

5- امکان آدرس دهی و جانمایی و محل قرارگیری محصولات در انبارها و سرعت بخشیدن به مدیرت انبار

6- انبارگردانی سریع و دقیق با استفاده از دستگاههای پرتابل (PDA)

[آرشیو]